Preparación de la superficie

A. Retire el óxido, la suciedad, la grasa, el aceite y otros contaminantes de las superficies a soldar.

B. Se requiere una base sólida, y esto puede requerir la eliminación de metal fatigado o enrollado, crestas altas u otras irregularidades importantes de la superficie. Esto se puede hacer mediante ranurado (Postalloy®250), esmerilado o maquinado.

C. Las grietas en el metal base deben perforarse con arco o rectificarse y repararse con electrodos compatibles. Si las grietas atraviesan el metal base, asegúrese de quitar el extremo de la grieta perforando o cortando el extremo antes de sacar las grietas.

Reparación de grietas con ranura en V

D. La superficie dura anterior debe eliminarse si:

E. Si la superficie está severamente endurecida por trabajo, se debe quitar aproximadamente 1/8” (3 mm) de la superficie endurecida por trabajo antes de recubrir o reconstruir un área desgastada. Si no lo hace, puede que se astille el cordón de soldadura.

El ranurado por arco elimina las irregularidades de la superficie, las superficies endurecidas o las grietas.

F. Los bordes deben ser redondeados, sin bordes afilados. Esto provoca una mezcla excesiva del metal base y la aleación de revestimiento duro.

G. si se necesita una acumulación antes del revestimiento duro, seleccione una acumulación que sea compatible con la composición del metal base. Nunca use 7018 como acumulación. Polaridad de soldadura La polaridad de soldadura afecta fuertemente la cantidad de dilución. La polaridad inversa da como resultado un depósito de primera capa que tiene hasta un 50 % de metal base y un 50 % de metal de soldadura. La polaridad directa, por otro lado, da como resultado una menor penetración y una química de depósito más favorable. Una segunda capa, en cualquier caso, producirá una química adecuada para la resistencia al desgaste.

Elegir una superposición de superficie dura

A. Nunca coloque un metal de soldadura suave y dúctil o una aleación de manganeso de endurecimiento por trabajo encima de una aleación de revestimiento duro más dura y quebradiza. Los depósitos pueden astillarse y soltarse. La aleación más blanda siempre debe aplicarse debajo del depósito más duro. Nunca use 7018 como cojín o acumulación. No tiene la dureza y la resistencia para aplicaciones de revestimiento duro.

B. Cuando dos piezas de metal entren en contacto, se sugiere la siguiente pauta. La parte que es más fácil de cambiar o endurecer debe ser unos 10 puntos más blanda que la parte en la que es más complicado trabajar.

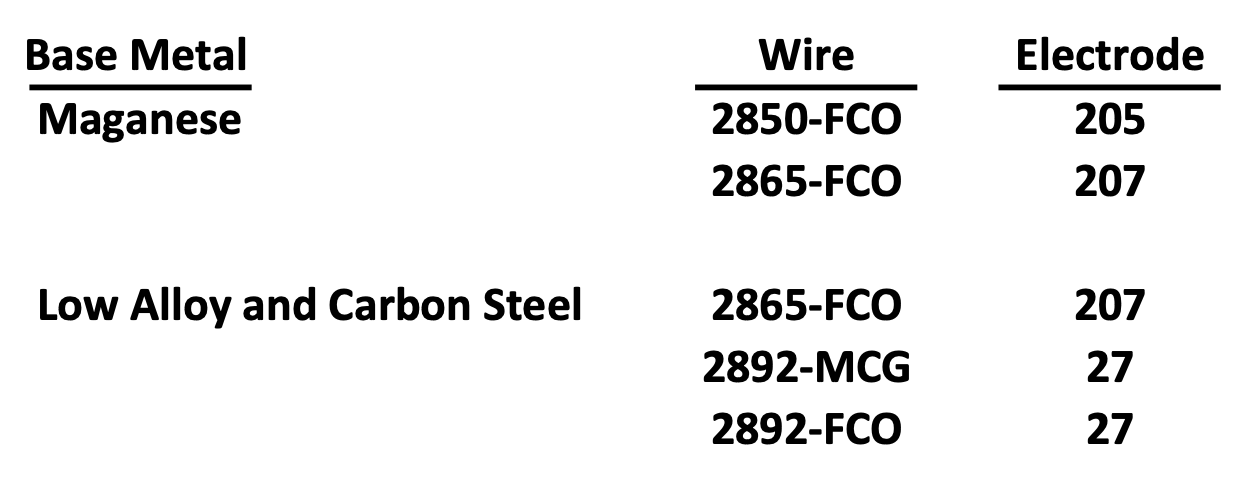

C. Nunca use acero dulce o de baja aleación sobre manganeso. El depósito de soldadura será quebradizo.

D. Si una pieza de manganeso se va a reparar repetidamente, como martillos o ranas de ferrocarril e interruptores, aplicar una o dos capas de Postalloy®2865-FCO (electrodo 207) la primera vez es muy beneficioso.

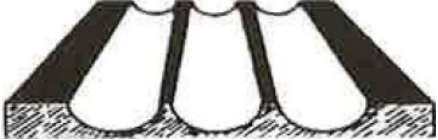

E. Cuanto más resistente al desgaste sea el depósito y mayor sea el contenido de aleación y la dureza, mayor será la tendencia a la verificación cruzada. Aparecen durante el enfriamiento y se deben a las diferentes tasas de contracción entre el material de superficie dura y el material base. Es deseable una verificación regular de los patrones, ya que reducirá o incluso eliminará la tendencia a la distorsión. Estas grietas normalmente no se extienden al material base y no debilitan la unión a la base. Las grietas deben ser transversales a la soldadura y estar separadas menos de 1 pulgada. De lo contrario, aumente la velocidad de desplazamiento.

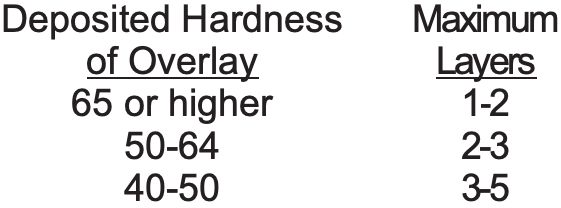

Dureza y número de capas.

Limite el espesor del depósito. Los depósitos gruesos de revestimiento duro pueden agrietarse y desprenderse rápidamente durante el servicio. Además, a medida que aumenta la dureza de las superposiciones de superficie dura, tienden a ser más frágiles. A menos que una aleación se haya diseñado y probado específicamente para superposiciones de soldadura multicapa, las siguientes pautas deberían ser útiles para determinar la cantidad de capas de superficie dura que se deben aplicar. Si es necesario aplicar más capas de las especificadas para la aleación, se debe aplicar primero un material de refuerzo.

Dilución

También se debe tener en cuenta la dilución que ocurrirá con el metal base. Un depósito de soldadura es una mezcla del metal de aporte y el metal base, y la química del depósito dependerá de la cantidad presente de cada uno. La resistencia al desgaste se reduce por la alta dilución del metal base. Las siguientes sugerencias ayudarán a minimizar la dilución, lo que dará como resultado una mayor resistencia al desgaste.

1. No utilice corrientes de soldadura excesivas.

2. Dirija el arco sobre el metal de soldadura fundido en lugar de sobre el metal base.

3. Use una superposición cercana (50 a 75%) cuando coloque cordones de soldadura uno al lado del otro.

4. Utilice polaridad directa de CC si es posible (electrodo negativo).

5. No utilice un precalentamiento excesivo. Precaliente con los rangos recomendados.

6. Independientemente de los cordones de tejido más ancho o más largo, la velocidad de desplazamiento debe ajustarse para dirigir el arco sobre el charco de soldadura.

7. Al usar procesos de alambre, una proyección más larga reducirá la penetración.

8. En orden decreciente de penetración y dilución: vertical hacia arriba (más alto), horizontal, cuesta arriba, plano y cuesta abajo (más bajo).

Acero al manganeso.

No precaliente el manganeso. Las propiedades resistentes del manganeso se pueden perder si el metal base se calienta continuamente por encima de los 500 °F (260 °C). Los cordones de soldadura deben distribuirse de manera que se evite la entrada de calor concentrado y prolongado en un área.

Hierro fundido.

El hierro fundido requiere altas temperaturas de precalentamiento para aplicaciones de revestimiento duro. Una buena regla general es el rojo opaco.

Aceros al carbono y de baja aleación.

Puede ser necesario el precalentamiento de algunos aceros al carbono y de baja aleación para minimizar la distorsión, el desconchado, el agrietamiento debajo del cordón y el agrietamiento en el metal base. La temperatura de precalentamiento está influenciada por el contenido de carbono y aleación, el tamaño de la pieza y la rigidez. Cuanto mayor sea el contenido de carbono y aleación, mayor será la temperatura de precalentamiento requerida. Consulte la tabla de precalentamiento o llame a Postle Industries para obtener recomendaciones. El precalentamiento debe ser uniforme en toda la pieza y la pieza debe enfriarse lentamente.

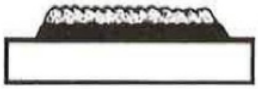

Las aleaciones para superficies duras suelen ser mucho más duras y tienen un contenido de aleación mucho mayor que el metal base. La aplicación de una capa amortiguadora o amortiguadora proporciona una transición entre el metal principal más blando y la capa superpuesta dura.

La capa de cojín tiene varios propósitos.

1. La mayoría de las aleaciones para superficies duras están limitadas a dos o tres capas, algunas solo a una. Por lo tanto, algunas aplicaciones requieren que se use una capa intermedia para construir la pieza cerca de las dimensiones del acabado antes de depositar una aleación más dura y resistente a la abrasión.

2. Cuando se utilizan materiales duros sobre metales base blandos, como el acero dulce, existe una tendencia a que la capa de revestimiento duro se “hunda” en el metal base blando bajo condiciones de alta carga. Esto puede provocar el desprendimiento de la aleación de revestimiento duro. Una capa amortiguadora intermedia ayudará a evitar que esto suceda.

3. Las aleaciones de superficie dura controlan las grietas en todo el depósito. La capa amortiguadora ayuda a evitar que estas grietas se propaguen al metal principal.

4. Si las condiciones de la superficie implican ciclos térmicos, las grandes diferencias de propiedades térmicas entre el metal base y el recubrimiento pueden generar problemas de fatiga y desconchado. La deposición de una capa amortiguadora proporciona una transición muy efectiva entre la soldadura y el recubrimiento.

5. Nunca use 7018 como cojín o refuerzo. No tiene la dureza y la resistencia para aplicaciones de revestimiento duro.

Las aleaciones de esta categoría se utilizan en muchas piezas y componentes diferentes.

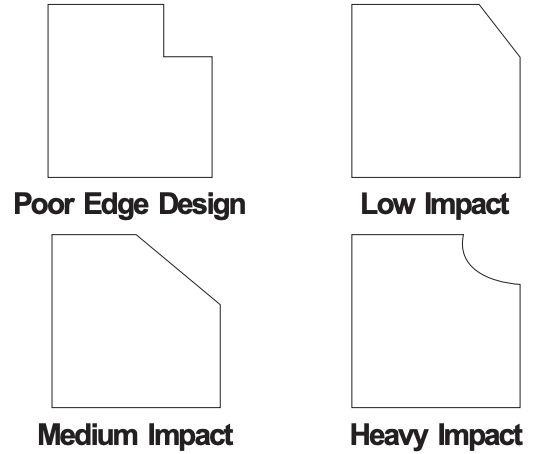

Recargue en un borde

Cuando un borde se somete a impactos o golpes, la preparación es fundamental. Se sugieren los siguientes diseños. Deben evitarse las esquinas afiladas, donde se pueden desarrollar grietas por tensión.

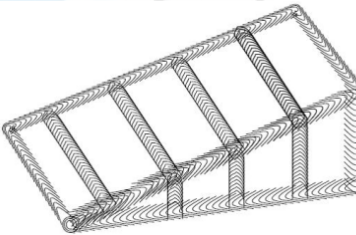

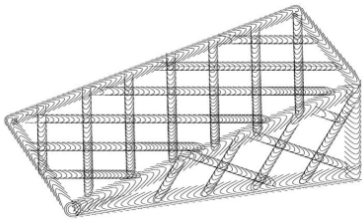

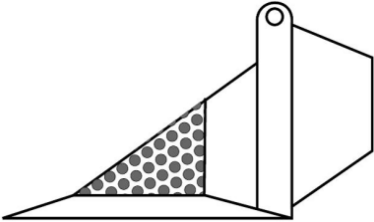

La selección de la aleación de recargue adecuada y la preparación de la pieza de trabajo no son suficientes para maximizar la vida útil de una pieza. También se debe considerar el patrón utilizado para hacer la superposición, ya que también influirá en la duración de la pieza. Hay ocasiones en las que poner menos revestimiento duro en una superficie es mejor que cubrir toda la superficie. Hay varias formas en que se utilizan patrones de cordón de larguerillo según las condiciones de servicio del componente.

Cordones de larguero paralelos a la dirección de desplazamiento del material rocoso grueso

Cordones de larguero en ángulo recto en la dirección de desplazamiento de material arenoso fino

Cordones en forma de gofre para condiciones mixtas o cuando el material fino se puede empacar fácilmente

Patrón de puntos para áreas menos críticas

Industrias Postle • Correo electrónico: sparky@postle.com