Todas las industrias tienen piezas y equipos que están expuestos a algún tipo de desgaste destructivo.

El revestimiento duro es una herramienta rentable que minimizará el desgaste y aumentará la vida útil. A primera vista, el revestimiento duro puede resultar confuso y problemático. En realidad, no lo es. Comprender algunos de los conceptos básicos sobre el revestimiento duro puede contribuir en gran medida a infundir confianza en su selección de productos de revestimiento duro.

Postle Industries, un fabricante de productos de revestimiento duro, descubrió que las siguientes 22 respuestas a las preguntas frecuentes pueden ayudarlo a seleccionar los productos de revestimiento duro más apropiados para su aplicación.

1. ¿Qué es el revestimiento duro?

Las piezas de metal a menudo fallan en su uso previsto no porque se rompan, sino porque se desgastan por abrasión, impacto, contacto de metal con metal o alguna otra forma de desgaste, lo que hace que pierdan dimensión y funcionalidad. El revestimiento duro, también conocido como revestimiento duro, es la aplicación de una acumulación o metal de soldadura resistente al desgaste sobre la superficie de una pieza mediante soldadura para extender la vida útil de la pieza. El metal de soldadura se puede aplicar como una superficie sólida o en un patrón, como un patrón de gofres, en espiga o patrón de puntos, etc.

El revestimiento duro se está volviendo cada vez más importante para muchas industrias para proteger los equipos que están expuestos al desgaste y la abrasión. Postle Industries produce productos utilizados en minería, dragado, reciclaje, agricultura, ferrocarriles, movimiento de tierras y construcción, cemento, tala, generación de energía, perforación de petróleo y gas, así como fabricación y forja de acero. Extender la vida útil de las piezas de desgaste ahorrará miles de dólares y mejorará la productividad. El revestimiento duro se puede usar para reacondicionar piezas que ya han estado expuestas al desgaste y han perdido su vida útil, o se puede usar en la fabricación de piezas nuevas para mejorar su vida antes de que se pongan en servicio.

Hay tres tipos principales de aplicaciones de revestimiento duro:

2. ¿Qué metales base se pueden recubrir?

Los aceros al carbono y de baja aleación con contenidos de carbono de menos del 1 por ciento se pueden revestir. Los aceros de carbono medio y de baja aleación son muy comunes, ya que proporcionan una mayor resistencia que los aceros suaves y una mejor resistencia a la abrasión. Las aleaciones con alto contenido de carbono pueden requerir una capa amortiguadora especial.

Los siguientes metales base pueden ser revestidos duros:

Los aceros al carbono y de baja aleación son fuertemente magnéticos y pueden distinguirse fácilmente del acero austenítico al manganeso que no es magnético. Hay muchos aceros de baja aleación y alto contenido de carbono que se utilizan para la fabricación de equipos y repuestos, especialmente equipos que requieren mayor resistencia y resistencia a la abrasión. No se diferencian fácilmente, pero deben identificarse para determinar la temperatura adecuada de precalentamiento y poscalentamiento. A medida que aumenta el contenido de aleación, la necesidad de precalentamiento y poscalentamiento se vuelve más crítica.

Por ejemplo, el acero fabricado con 4130 generalmente requiere un precalentamiento de 400 ºF (200 ºC). El acero que se usa para los rieles suele ser más alto en carbono y requiere un precalentamiento mínimo de 600 ºF a 700 ºF (315 ºC a 370 ºC). El acero al manganeso no requiere precalentamiento. De hecho, se deben tomar medidas para mantener el calor del metal base por debajo de 500 ºF (260 ºC).

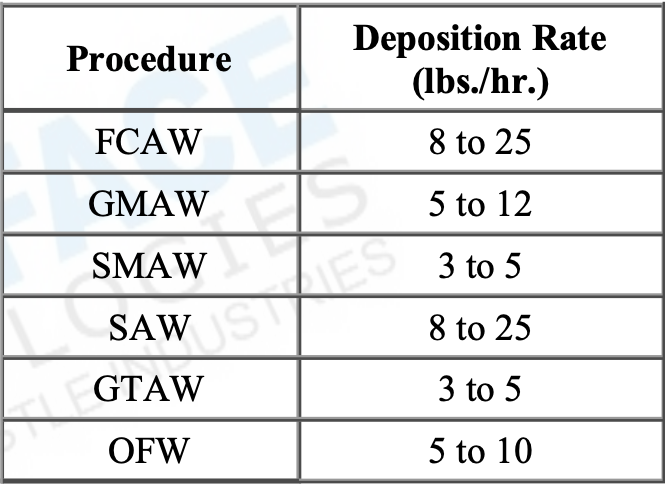

4. Con tantos procesos de soldadura disponibles, ¿cuáles son los más económicos?

Muchos factores afectan la economía del revestimiento duro, pero un factor importante es la tasa de deposición. La Tabla 1 muestra la tasa de deposición estimada para cada proceso.

5. Desgaste es un término que lo abarca todo. ¿Se puede dividir en categorías más manejables?

Sí. Existen muchas categorías diferentes de desgaste, demasiadas para cubrirlas en un solo artículo, pero los modos de desgaste más típicos son los siguientes (los porcentajes son estimaciones del desgaste total):

Rotor Grizzly y cuchillas para trituración de neumáticos: revestidos con Postle 2834 para evitar el desgaste

6. ¿Existe una manera conveniente de categorizar las muchas aleaciones de revestimiento duro que están disponibles al determinar qué aleación de revestimiento duro usar?

Sí. Las aleaciones a base de hierro se pueden dividir en cuatro categorías principales:

7. Muchas aleaciones de revestimiento duro se agrietan. ¿Esto es normal?

Depende de la aleación de revestimiento duro. Muchas aleaciones de carburo de cromo, como Postalloy® 2834-MCO, se agrietan cuando se enfrían a temperaturas moderadas; esto es normal. Otros, como las familias austeníticas y martensíticas, no se agrietan cuando se aplican con los procedimientos de soldadura adecuados.

8. ¿Qué es la ruptura de cheques?

El cuarteamiento, o cuarteamiento como se le llama a veces, ocurre en las familias de carburo de cromo y puede identificarse como grietas que son perpendiculares a la longitud del cordón. Por lo general, ocurren con una separación de 3/8” (8 mm) a 2” (50 mm) y son el resultado de las altas tensiones inducidas por la contracción del metal de soldadura a medida que se enfría.

Las grietas se propagan a través del espesor del cordón de soldadura y se detienen en el metal base, siempre que no sea quebradizo. En los casos en los que el metal principal sea duro o quebradizo, debe seleccionar una capa intermedia de un metal de soldadura más blando y resistente. La familia austenítica es una buena opción para un depósito intermedio.

Grietas por tensión en carburo de cromo.

9. ¿Qué es el revestimiento duro de carburo de cromo?

Generalmente, estas son aleaciones a base de hierro que contienen altas cantidades de cromo (más del 15 por ciento) y carbono (más del 3 por ciento). Estos elementos forman carburos duros (carburos de cromo) que resisten la abrasión. Los depósitos frecuentemente verifican grietas aproximadamente cada 1⁄2 pulgada, lo que ayuda a aliviar el estrés de la soldadura. Su bajo coeficiente de fricción también los hace deseables en aplicaciones que requieren material con buen deslizamiento.

Los productos de alambre incluyen Postalloy 2820-MCO, 2832-MCO y 2834-MCO. Los electrodos incluyen 214 y 215HD.

En términos generales, la resistencia a la abrasión aumenta a medida que aumenta la cantidad de carbono y cromo, aunque el carbono tiene la mayor influencia. Los valores de dureza oscilan entre 40 HRC y 65 HRC. También pueden contener otros elementos que pueden formar otros carburos o boruros que ayudan a aumentar la resistencia al desgaste en aplicaciones de alta temperatura. Estas aleaciones están limitadas a dos o tres capas.

10. ¿Qué son los carburos complejos?

Los carburos complejos generalmente están asociados con los depósitos de carburo de cromo que tienen agregados de columbio (niobio), molibdeno, tungsteno o vanadio. La adición de estos elementos y el carbono forman sus propios carburos y/o se combinan con los presentes carburos de cromo para aumentar la resistencia global a la abrasión de la aleación. Pueden tener todos estos elementos o solo uno o dos. Se utilizan para aplicaciones de abrasión severa o altas temperaturas.

Los productos incluyen Postalloy 2836-MCO o 218HD

11. ¿Qué son los carburos en la martensita?

Estas son aleaciones de tipo acero para herramientas con numerosos carburos de titanio, niobio, vanadio u otros elementos muy compactos. Los carburos en martensita son una excelente opción para aplicaciones que requieren depósitos sin grietas con buenas características de desgaste. Los depósitos de soldadura generalmente exhiben las mismas características de resistencia al desgaste que se esperan de los productos de revestimiento duro de carburo de cromo. Dado que estas aleaciones no se agrietan, tienden a ser más fáciles de aplicar en términos de reaplicación.

Los productos incluyen Postalloy 2826NC-MCG, Ultrashred 580, 2828-FCO

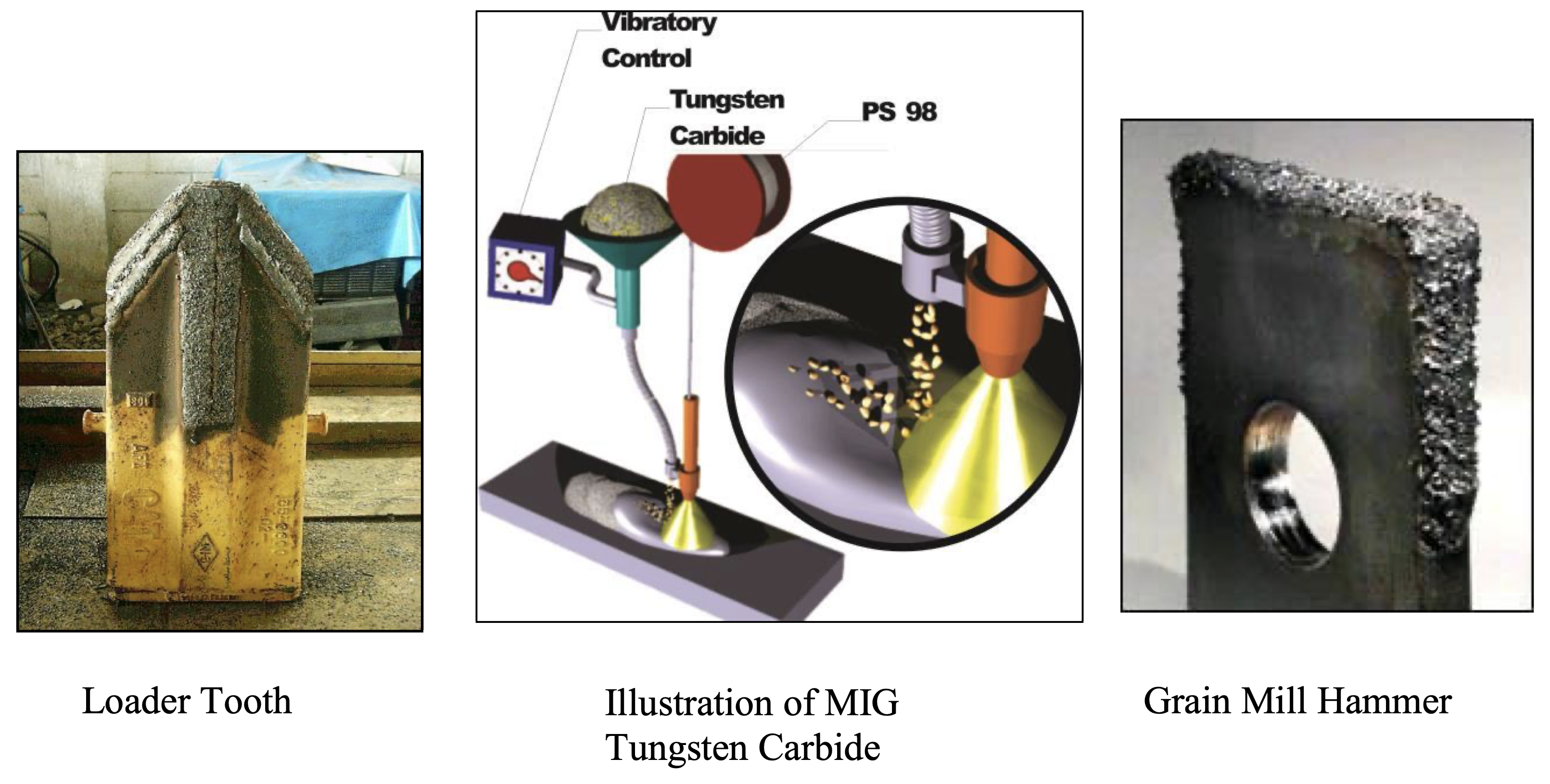

12. ¿Qué es el carburo MIG?

Esto también se conoce como incrustación de carburo de tungsteno. Las partículas de carburo de tungsteno se alimentan desde una tolva directamente al charco de soldadura fundida de PS98. Cuando el cordón de soldadura se enfría, el depósito de soldadura resultante contiene grandes volúmenes de partículas de carburo de tungsteno incrustadas en una matriz de acero para herramientas de 55 a 60 HRC. Estas partículas extremadamente duras y resistentes al desgaste protegen las hojas de excavadoras y motoniveladoras, los cucharones de dragalinas y cargadoras, y muchos tipos diferentes de martillos contra el desgaste prematuro en muchas aplicaciones desafiantes y altamente abrasivas.

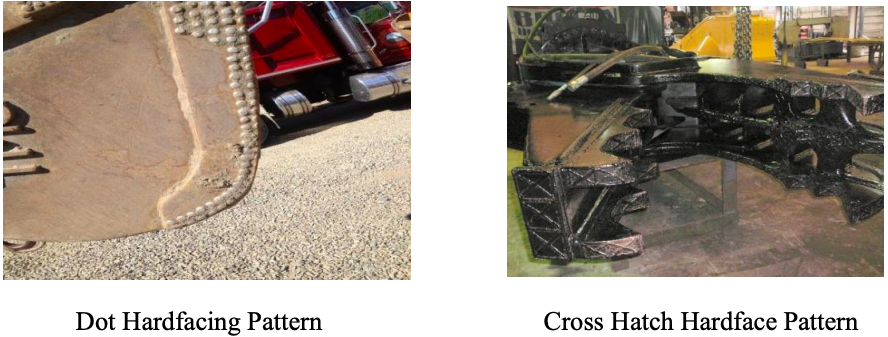

13. ¿Qué se entiende por patrón de revestimiento duro?

Cuando se trabaja en tierra rocosa, mineral o escoria, el objetivo NO es atrapar el suelo en la superficie, sino proteger la superficie debajo de la abrasión causada por el movimiento de las rocas sobre la superficie. Esto se puede hacer aplicando una serie de crestas o cordones de soldadura paralelos al flujo de material, como rieles. Esto evitará que el suelo rocoso entre en contacto con la superficie.

Cuando trabaje en tierra o arena, aplique cordones de soldadura de superficie dura espaciados entre 1/4" (6,4 mm) y 1-1/2" (38 mm) y perpendiculares o contra el flujo de un material abrasivo. Forzar la compactación del material entre los cordones de soldadura funciona bien para arenas y suelos de grano fino.

Aplique un patrón de puntos en las áreas que no presentan una fuerte abrasión, pero que están sujetas a desgaste, o cuando las áreas de soldadura son difíciles de alcanzar. Un patrón de puntos también se usa en metales base delgados, cuando la distorsión y la deformación pueden ser un problema debido al sobrecalentamiento del metal base.

Cuando se trabaja en suelos con cierto contenido de arcilla, el objetivo es usar un patrón de revestimiento duro que atrape el suelo en la superficie, formando una capa de suelo atrapado que protegerá la superficie que se encuentra debajo. Esto se hace mejor con un patrón de cuadrícula o waffle. Este patrón también funciona bien cuando hay una combinación de suelo fino y grueso.

14. ¿Se pueden usar los valores de dureza para predecir la resistencia a la abrasión?

No, esto no es una buena idea. Una aleación martensítica y una aleación de carburo de cromo pueden tener la misma dureza, digamos 58 HRC, y un rendimiento muy diferente bajo las mismas condiciones abrasivas. Una aleación de carburo de cromo proporcionará una mejor resistencia a la abrasión que una aleación martensítica. La microestructura metalúrgica es una mejor vara de medir, pero no siempre está disponible.

La única vez que se puede usar la dureza para predecir el desgaste es cuando las aleaciones que se evalúan pertenecen a la misma familia. Por ejemplo, en la familia martensítica, una aleación de 55 HRC tendrá mejor resistencia a la abrasión que una aleación de 35 HRC. Este puede ser o no el caso en las familias de carburos austeníticos o metálicos. Nuevamente, debe considerar la microestructura. Debe consultar con el fabricante para obtener recomendaciones.

15. Si la dureza no es confiable, ¿cómo se mide el desgaste?

Depende del tipo de desgaste involucrado, pero en el caso del desgaste abrasivo, con mucho el mecanismo de desgaste más predominante, la norma ASTM Intl. La prueba de rueda de caucho de arena seca G65 se usa ampliamente. Esencialmente, esta es una prueba en la que la muestra se pesa antes y después de la prueba, y el resultado generalmente se expresa en gramos de pérdida de peso o pérdida de volumen.

Una muestra se mantiene contra una rueda de goma giratoria con una fuerza conocida durante un número determinado de revoluciones. Un tipo específico de arena, que se mide cuidadosamente, se escurre entre la muestra y la rueda de goma. Esto simula la abrasión pura y los números se utilizan como guía en la selección de materiales.

Aparato de prueba ASTM G65

16. ¿Qué tipo de gas se usa en el revestimiento duro GMAW?

La baja penetración y la dilución son los principales objetivos del revestimiento duro, por lo que el argón puro y las mezclas de argón con oxígeno o dióxido de carbono generalmente producirán el resultado deseado. También puede usar dióxido de carbono puro, pero puede obtener más salpicaduras que con una mezcla de argón.

17. ¿Qué es una transferencia esférica o globular y por qué es importante?

Los alambres de soldadura producen una transferencia de rociado o una transferencia globular (bola) de metal fundido a través del arco de soldadura. La transferencia por pulverización es una dispersión de finas gotas de metal fundido y se puede caracterizar como una transferencia de sonido suave. Estos alambres son deseables en aplicaciones de unión en las que se requiere una buena penetración.

Los alambres de transferencia de bolas dispersan gotas o bolas de metal fundido más grandes. Este tipo de transferencia promueve una baja penetración y dilución, adecuado para revestimientos duros. Tiene un arco más ruidoso que produce un crujido audible y generalmente tiene un nivel de salpicadura más alto que los alambres de transferencia por aspersión. Los parámetros de soldadura, como la sobretensión eléctrica, el gas (si lo hay), el amperaje y el voltaje pueden afectar el tamaño de la bola y su transferencia. Todos los alambres de arco abierto o sin gas tienen una transferencia globular o de bola.

18. ¿Se deben precalentar las piezas antes del revestimiento duro?

El agrietamiento de la zona afectada por el calor es siempre una preocupación cuando se sueldan aceros de baja aleación y alto contenido de carbono, y piezas sometidas a grandes esfuerzos o piezas con formas complejas. Como regla general, todas las piezas deben soldarse al menos a temperatura ambiente. Debe seleccionar temperaturas más altas de precalentamiento y entre pases según la química del metal base y el producto de revestimiento duro que esté utilizando. Los aceros con alto contenido de carbono requerirán precalentamiento. Por ejemplo, el acero fabricado con 4130 generalmente requiere un precalentamiento de 400 °F (200 °C). El acero para rieles suele tener un alto contenido de carbono y requiere un precalentamiento mínimo de 600 °F a 700 °F (315 °C a 370 °C).

El acero al manganeso y algunos aceros inoxidables NO requieren precalentamiento, y las temperaturas de soldadura deben mantenerse lo más bajas posible. De hecho, se deben tomar medidas para mantener el metal base de manganeso por debajo de 500 °F (260 °C).

Debe consultar al fabricante sobre la mejor combinación para evitar grietas y desconchados.

Precalentamiento con Propano

19. ¿Cuándo se usa una aleación de cobalto o níquel para revestimiento duro?

Las aleaciones de cobalto contienen muchos tipos de carburos y son buenas para la abrasión severa a altas temperaturas. También tienen buena resistencia a la corrosión para algunas aplicaciones. La dureza del depósito varía de 25 HRC a 55 HRC. Las aleaciones de endurecimiento por trabajo también están disponibles.

Las aleaciones a base de níquel pueden contener boruros de cromo que resisten la abrasión. Pueden ser buenos particularmente en atmósferas corrosivas y altas temperaturas cuando la abrasión es un problema.

20. ¿Por qué algunos productos de revestimiento duro se limitan a dos o tres capas?

El carburo de cromo, como el alambre Postalloy 2834-MCO o los carburos complejos, como el alambre 2836-MCO, generalmente tienen un número limitado de capas que se pueden aplicar. Los electrodos incluyen 214, 215HD o 218HD. La naturaleza quebradiza de los carburos metálicos conduce al agrietamiento y, a medida que se aplican múltiples capas, la tensión continúa acumulándose, concentrándose en la raíz de las grietas de control, hasta que se produce la separación o el desprendimiento entre el metal base o el amortiguador y el depósito de revestimiento duro.

A menos que el fabricante especifique lo contrario, y con los procedimientos correctos, las aleaciones martensíticas de revestimiento duro, como los electrodos Postalloy 21 o el cable 2898-FCO, se pueden aplicar en varias capas. Los productos de revestimiento duro de manganeso austenítico, como Postalloy 2850-FCO, se pueden aplicar en capas ilimitadas a menos que el fabricante especifique lo contrario.

Asegúrese de seguir las recomendaciones del fabricante relacionadas con el número de capas. Si se requieren más capas, se debe usar un tampón o una aleación de reconstrucción.

21. ¿Qué se entiende por aleación de refuerzo o amortiguadora?

Estas aleaciones son similares a la aleación del metal principal en cuanto a dureza y resistencia, con dos funciones principales. Los productos que se ajustan a esta categoría incluyen el electrodo Postalloy® 27 y los cables 2891-MCG.

22. ¿Se puede revestir el hierro fundido?

Sí, pero tiene en cuenta las temperaturas de precalentamiento y entre pasadas. Los productos de níquel y níquel-hierro suelen ser adecuados para la reconstrucción de hierro fundido. Estos productos no se ven afectados por el contenido de carbono del metal principal y siguen siendo dúctiles. Múltiples capas son posibles. Si se requiere más protección contra el desgaste, los productos de carburo de metal pueden funcionar bien sobre la acumulación de níquel o níquel-hierro.

Estas preguntas frecuentes solo comienzan a abordar el revestimiento duro. Los fabricantes y especialistas de productos de revestimiento duro pueden contribuir a una comprensión más profunda del revestimiento duro y ayudarlo en la selección de productos y procesos para su aplicación.

Postalloy® es una marca registrada de Postle Industries, Inc.